SISTEMA DE ARRANQUE

El motor de arranque es un dispositivo eléctrico y mecánico, alimentado por la corriente de la batería del vehículo, convierte la energía eléctrica, (12 v- 24 v) en energía mecánica, y se acopla al motor para transmitir movimiento a la corona dentada del volante de inercia del cigueñal, produciendo torque, que hace girar el motor.

El sistema de arranque del vehículo esta constituido por la batería, que proporciona el voltaje; el interruptor de encendido, que se activa al girar la llave de encendido; el solenoide de arranque, que al ser energizado conecta el piñón bendix del arranque al volante. y por ultimo el motor eléctrico del arranque, que produce el torque de giro.

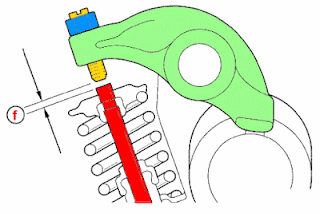

El rotor o conjunto inductor está formado por un eje, por donde se transmite el movimiento giratorio con otras piezas, como lo son: piñón o bendix, casquillo, resorte, taco de cierre, horquilla, rodamiento y bujes, muelle escobilla y escobillas.

El inducido esta conformado por la unión de chapas magnéticas ranuradas en forma de estrella, que integran el campo electro magnético rotatorio. Las espiras y las inductoras son de gran reacción y están formadas de platina de

cobre, aisladas entre sí.

El inducido es alimentado por la corriente de la batería por medio de las escobillas, una negativa y otra positiva.

La función principal del inducido, en unión con el conjunto inductor es generar torque y movimiento.

El relé o solenoide de arranque, es alimentado por la corriente positiva de la batería, con un fusible como medio de protección.

Al girar la llave, el switch de encendido cierra el circuito, por medio de un cable negativo a la carcasa del arranque, o hace punto a tierra con el motor.

El automático o solenoide al ser energizado por electromagnetismo, hala la horquilla de mando, donde va alojado el piñón bendix, poniéndolo en contacto con la rueda dentada del volante, a la vez hace el contacto final con el taco de cierre para que el inducido empiece a girar.

El relé o solenoide de arranque, es alimentado por la corriente positiva de la batería, con un fusible como medio de protección.

Al girar la llave, el switch de encendido cierra el circuito, por medio de un cable negativo a la carcasa del arranque, o hace punto a tierra con el motor.

El automático o solenoide al ser energizado por electromagnetismo, hala la horquilla de mando, donde va alojado el piñón bendix, poniéndolo en contacto con la rueda dentada del volante, a la vez hace el contacto final con el taco de cierre para que el inducido empiece a girar.

Por último, al abrirse el circuito por la acción del resorte del switch, se devuelve la llave, desde la posición RUN, a la posición ON, esto hace que el solenoide se des-energice y la horquilla y el bendix regresan a su posición, el piñón bendix y la corona dentada ya no están en contacto.

El mantenimiento de sistema de arranque, esta basado en el mantenimiento de la batería, a los puntos de contacto eléctricos, como bornes, cables y terminales. Cualquier tipo de suciedad, sulfatación o falta de ajuste en terminales eléctricas ocasionan daños y malfuncionamiento del motor de arranque.

Mantenimiento preventivo sistema de arranque:

- Testigo de batería en el tablero no debe estar encendido por mas de dos segundos después de encender el motor.

- Batería limpia, soporte ajustado y sin sulfato en postes y bornes.

- Bornes cables bateria, bien ajustados.

- Voltaje aceptable batería 12.4 volt, inferior a 11.0 volt, ocasiona sobrecalentamiento del motor arranque.

- Ajuste de cables de masa, tanto del motor como del arranque deben estar bien ajustados.

- Buen estado de switch llave encendido

Diagnostico sistema de arranque:

Recomendaciones generales.

Realice mantenimientos preventivos, y utilice los sentidos para detectar cualquier anormalidad en el funcionamiento del sistema de arranque del motor.

MECATRONNIX

WILDER BLANCO

- Al girar la llave no hace nada; Falla conexiones eléctricas o voltaje batería inferior a 9.0 volt

- Ruidos fuertes metálicos; Desgate bujes o rodamientos bendix.

- Ruido de arrastre motor arranque; se escucha cuando el arranque sigue funcionando unos segundos después de que el motor ha encendido; El arranque gira normalmente a 2.500 RPM, si sigue funcionando con el motor encendido, puede llegar a 35.000 RPM, suficiente para destruirlo. Reemplazar solenoide o reparar arranque

- Ruido "click" pero no se siente girar; Daño en el automático o solenoide del arranque.

Recomendaciones generales.

- Si los testigos tablero encienden, y con buena carga de la batería, pero el arranque no funciona, la falla común es un fusible roto o falla en el relé.

- Si el motor de arranque gira con dificultad o lentamente, no insista en seguirlo forzando, voltaje bajo.

- Si la batería tiene bajo voltaje, no de arranque al motor, lo unico que se logra es aumentar el daño y realizar reparaciones costosas, al trabajar con voltajes bajos sufre de sobrecalentamiento. Con la intensidad de la luz de testigos tablero, o de los faros, se dará cuenta de cantidad de carga de la batería, si la intensidad de la luz es baja, lo mejor es utilizar cables de iniciar.

- Si se tiene buena carga de batería y al dar arranque se apagan los testigos del tablero, o baja la intensidad significativamente, puede ser causado por conecciones de bornes y terminales sueltas o corroídas.

Realice mantenimientos preventivos, y utilice los sentidos para detectar cualquier anormalidad en el funcionamiento del sistema de arranque del motor.

MECATRONNIX

WILDER BLANCO