CUIDADOS DE LA TRANSMISIÓN AUTOMÁTICA

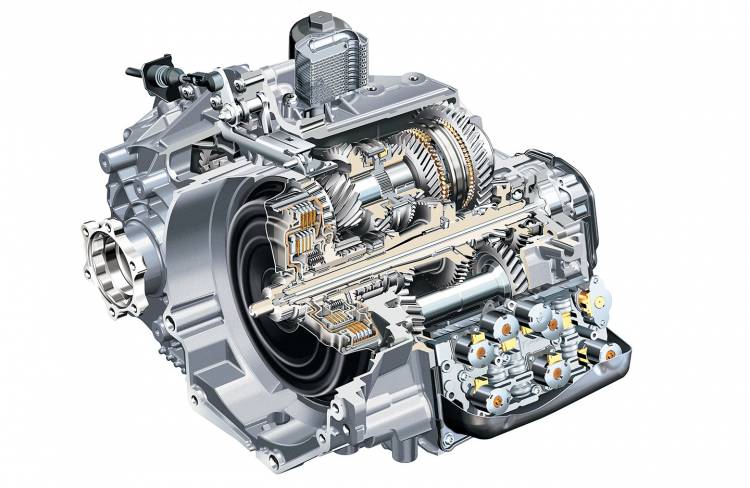

Las cajas de cambios automáticas de convertidor de par, son las cajas de cambio automáticas tradicionales, existentes desde hace décadas en el mercado. No obstante, casi todos los consejos se pueden extender a las cajas de cambio manuales pilotadas (CMP, usadas habitualmente por el Grupo PSA), las cajas de cambio de variador continuo (CVT, comunes en híbridos) o las cajas de cambio de doble embrague, de difusión ya global y masiva en estos momentos.

1. Utilize el freno de mano, no la posición de la palanca parking. P.

La posición de parking (P) de las cajas automáticas no debe usarse como freno de mano, el vehículo no se moverá, pero estaremos descargando todo el peso de este sobre la transmisión en vez de sobre el freno. Esto es especialmente grave en cuestas pronunciadas. Esto provoca una tensión excesiva sobre los componentes de la caja de cambios, propiciando averías prematuras y holguras no deseadas. La forma correcta de hacer las cosas es primero poner el freno de mano, y cuando el coche descanse sobre él, se,coloca la palanca en P.

2. En detenciones largas, la palanca mejor en Neutro N

Una de las ventajas de los vehículos automáticos es que podemos estar detenidos con la marcha engranada, y mientras estemos pisando el freno, el vehículo no se moverá. Pero en el caso de las cajas tradicionales, el convertidor de par estará rozando, y estará generando el desgaste extra, conviene poner la palanca en N en detenciones, como semáforos, trancones, no sólo por evitar daños mecánicos, sino también disminuir las vibraciones que se transmiten al habitáculo.

Las cajas de doble embrague o las CMP desengranan la marcha en detenciones.

3. El aceite de la caja de cambios requiere de un reemplazo periódico

Nadie duda que hay que cambiar el aceite del motor de un vehículo cada ciertos kilómetros. Pero es fácil olvidar que las cajas automáticas también están bañadas en aceite lubricante. Esto es especialmente importante en las cajas de cambio de convertidor de par y en las cajas de doble embrague con embrague bañado en aceite. es el caso de las conocidas DSG de seis relaciones del Grupo Volkswagen. Es importante seleccionar el fluido de transmisión adecuado y respetar sus intervalos de sustitución.

4. Si vas a mover la palanca, hazlo con el freno pisado y en parado

Muchos carros automáticos modernos ni siquiera te dejarán mover la palanca si no estás detenido para evitar daños del motor y la caja, pero en carros más antiguos es un error que se comete fácilmente. Si vamos a pasar de P a D, debemos estar detenidos. Si vamos a meter reverso, igual. Si vamos a ponernos en posición de parking. mas importante. Las cajas no están diseñadas para cambiar de marcha en movimiento y al hacerlo así, se somete a daños a muchos componentes a una violencia mecánica para la que no han sido diseñados.

5. Cuidado si te van a remolcar

Cuando el vehículo se ha varado y no arranca, o se ha quedado sin batería. De igual manera que ocurre con un carro manual, la caja de cambios debe estar en punto neutro. En algunos carros se debe poner en neutro requiere desmontar molduras interiores o tienen un orificio por donde se puede insertar la misma llave y desbloquear la palanca, si el sistema eléctrico queda inutilizado. Ante la imposibilidad o desconocimiento de poner un automático en neutro, debe llevarlo una grúa de plataforma. Arrastrar un automático que no esté en neutro, aunque apenas sean unos metros, puede generar una carísima reparación.

MECATRONNIX